శిలాఫలకం

నేపథ్య

స్మారక రాళ్ళు, సమాధి గుర్తులు, సమాధి రాళ్ళు మరియు సమాధి రాళ్ళు వంటి అనేక విభిన్న పేర్లతో హెడ్స్టోన్లను పిలుస్తారు.ఇవన్నీ హెడ్స్టోన్స్ ఫంక్షన్కు వర్తిస్తాయి;మరణించినవారి జ్ఞాపకార్థం మరియు జ్ఞాపకార్థం.హెడ్స్టోన్స్ మొదట ఫీల్డ్స్టోన్స్ లేదా చెక్క ముక్కల నుండి తయారు చేయబడ్డాయి.కొన్ని ప్రాంతాలలో, స్కావెంజింగ్ జంతువులు నిస్సారమైన సమాధిని వెలికితీయకుండా నిరోధించడానికి శరీరంపై రాళ్లను ("తోడేలు రాళ్ళు"గా సూచిస్తారు) ఉంచారు.

చరిత్ర

20,000-75,000 సంవత్సరాల నాటి నియాండర్తల్ సమాధులను పురావస్తు శాస్త్రవేత్తలు కనుగొన్నారు.పెద్ద రాతి కుప్పలు లేదా బండరాళ్లతో గుహలలో మృతదేహాలు కనుగొనబడ్డాయి.ఈ శ్మశాన వాటికలు ప్రమాదవశాత్తు జరిగినట్లు భావిస్తున్నారు.గాయపడిన లేదా మరణిస్తున్న వారు కోలుకోవడానికి వెనుకబడి ఉండవచ్చు మరియు అడవి జంతువుల నుండి రక్షణ కోసం రాళ్ళు లేదా బండరాళ్లను గుహ ముందుకి నెట్టారు.ఇరాక్లోని షరీందర్ గుహలో ఒక వ్యక్తి యొక్క అవశేషాలు (క్రీ.పూ. 50,000) శరీరంపై పూలు పూయబడ్డాయి.

సమయం గడిచేకొద్దీ ఖననం చేయడానికి అనేక ఇతర పద్ధతులు అభివృద్ధి చెందాయి.క్రీ.పూ. 30,000లో కొంత సమయం వరకు శవపేటికలను ఉపయోగించి చైనీయులు శవపేటికలను ఉపయోగించారు, ఈజిప్షియన్ ఫారోల మృతదేహాలను మరణానంతర జీవితం కోసం భద్రపరచడానికి సుమారు 3200 BCలో మమ్మీఫికేషన్ మరియు ఎంబామింగ్ను ఉపయోగించారు.ఫారోలు ఒక సార్కోఫాగస్లో ఉంచబడతారు మరియు వారి సేవకులు మరియు విశ్వసనీయ సలహాదారులకు ప్రాతినిధ్యం వహించే విగ్రహాలతో సమాధి చేయబడతారు, అలాగే బంగారం మరియు విలాసవంతమైన వస్తువులు వెలుపల ప్రపంచంలో వారి ఆమోదాన్ని నిర్ధారించడానికి.కొంతమంది రాజులు తమ నిజమైన సేవకులు మరియు సలహాదారులు మరణంలో తమతో పాటు ఉండాలని కోరుకున్నారు మరియు సేవకులు మరియు సలహాదారులను చంపి సమాధిలో ఉంచారు.మమ్మిఫికేషన్ సమయంలోనే ప్రారంభమైన దహన సంస్కారాలు కూడా చనిపోయినవారిని పారవేసేందుకు ఒక ప్రసిద్ధ పద్ధతి.నేడు ఇది యునైటెడ్ స్టేట్స్లో 26% మరియు కెనడాలో 45% పారవేసే పద్ధతులను కలిగి ఉంది.

మతాలు అభివృద్ధి చెందడంతో, దహనాలను చిన్నచూపు చూడాల్సి వచ్చింది.అనేక మతాలు దహనాన్ని కూడా నిషేధించాయి, ఇది అన్యమత ఆచారాలను గుర్తుకు తెస్తుంది.ఖననం అనేది ఇష్టపడే పద్ధతి, మరియు కొన్నిసార్లు చనిపోయినవారిని ఇంట్లో రోజుల తరబడి ఉంచారు, తద్వారా ప్రజలు వారి నివాళులర్పించారు.1348లో, ప్లేగు ఐరోపాను తాకింది మరియు వీలైనంత త్వరగా మరియు నగరాలకు దూరంగా చనిపోయినవారిని పాతిపెట్టమని ప్రజలను బలవంతం చేసింది.ఈ మరణం మరియు ఖననం ఆచారాలు స్మశానవాటికలు పొంగిపొర్లుతున్నంత వరకు కొనసాగాయి మరియు అనేక లోతులేని సమాధుల కారణంగా వ్యాధి వ్యాప్తి చెందడం కొనసాగింది.1665లో, ఇంగ్లీష్ పార్లమెంట్ చిన్న అంత్యక్రియలకు అనుకూలంగా తీర్పునిచ్చింది మరియు సమాధుల చట్టపరమైన లోతు 6 ft (1.8 m) వద్ద ఉండేలా చేయబడింది.ఇది వ్యాధి వ్యాప్తిని తగ్గించింది, కానీ చాలా శ్మశానవాటికలు అధిక జనాభాతో కొనసాగాయి.

ఈ రోజు కనిపించే మొదటి స్మశానవాటికను 1804లో పారిస్లో స్థాపించారు మరియు దీనిని "గార్డెన్" స్మశానవాటికగా పిలుస్తారు.ఆస్కార్ వైల్డ్, ఫ్రెడరిక్ చోపిన్ మరియు జిమ్ మోరిసన్ వంటి అనేక ప్రసిద్ధ పేర్లకు పీరే-లాచైస్ నిలయం.ఈ తోట శ్మశానవాటికలలోనే శిలాఫలకం మరియు స్మారక చిహ్నాలు విస్తృతమైన పనిగా మారాయి.ఒకరి సామాజిక స్థితి స్మారక చిహ్నం పరిమాణం మరియు కళాత్మకతను నిర్ణయించింది.తొలి స్మారక చిహ్నాలు అస్థిపంజరాలు మరియు దెయ్యాలతో భయంకరమైన దృశ్యాలను చిత్రీకరించి, జీవిస్తున్నవారిలో మరణానంతర జీవితం గురించి భయాన్ని కలిగించాయి.తరువాత పందొమ్మిదవ శతాబ్దంలో, కెరూబ్లు మరియు దేవదూతలు మరణించినవారిని పైకి నడిపించడం వంటి శాంతియుత దృశ్యాలకు అనుకూలంగా హెడ్స్టోన్లు అభివృద్ధి చెందాయి.యునైటెడ్ స్టేట్స్ 1831లో మసాచుసెట్స్లోని కేంబ్రిడ్జ్లో తన సొంత గ్రామీణ శ్మశానవాటిక, ది మౌంట్ ఆబర్న్ స్మశానవాటికను స్థాపించింది.

ముడి సరుకులు

ప్రారంభ హెడ్స్టోన్లు స్లేట్తో తయారు చేయబడ్డాయి, ఇది ప్రారంభ న్యూ ఇంగ్లాండ్లో స్థానికంగా అందుబాటులో ఉంది.ప్రజాదరణ పొందిన తదుపరి పదార్థం పాలరాయి, కానీ కాలక్రమేణా పాలరాయి క్షీణిస్తుంది మరియు మరణించిన వారి పేర్లు మరియు వివరాలు వర్ణించలేనివి.1850 నాటికి, గ్రానైట్ దాని స్థితిస్థాపకత మరియు యాక్సెసిబిలిటీ కారణంగా ఇష్టపడే హెడ్స్టోన్ మెటీరియల్గా మారింది.ఆధునిక స్మారక చిహ్నాలలో గ్రానైట్ ప్రధాన ముడి పదార్థం.

గ్రానైట్ అనేది ప్రాథమికంగా క్వార్ట్జ్, ఫెల్డ్స్పార్ మరియు ప్లాజియోక్లేస్ ఫెల్డ్స్పార్లతో కూడిన ఒక అగ్నిశిల, ఇతర చిన్న ఖనిజాలతో కలిపి ఉంటుంది. గ్రానైట్ తెలుపు, గులాబీ, లేత బూడిద రంగు లేదా ముదురు బూడిద రంగులో ఉండవచ్చు.ఈ రాతి శిలాద్రవం (కరిగిన పదార్థం) నుండి తయారు చేయబడింది, అది నెమ్మదిగా చల్లబడుతుంది.చల్లబడిన శిలాద్రవం భూమి యొక్క క్రస్ట్లో మార్పుల ద్వారా మరియు నేల కోత ద్వారా కనుగొనబడుతుంది.

రూపకల్పన

హెడ్స్టోన్ను వ్యక్తిగతీకరించడానికి లెక్కలేనన్ని మార్గాలు ఉన్నాయి.ఎపిటాఫ్లు స్క్రిప్చర్ కోట్స్ నుండి అస్పష్టమైన మరియు హాస్యపూరిత ప్రకటనల వరకు ఉంటాయి.దానితో పాటుగా ఉన్న విగ్రహాలను చెక్కవచ్చు, రాయి పైన లేదా పక్కన ఉంచవచ్చు.హెడ్స్టోన్ల పరిమాణం మరియు ఆకారం కూడా మారుతూ ఉంటుంది.సాధారణంగా, అన్ని రాళ్ళు మెషిన్ పాలిష్ మరియు చెక్కబడి ఉంటాయి, తరువాత చేతితో చక్కగా వివరించబడతాయి.

తయారీ

ప్రక్రియ

- మొదటి దశ రాయి యొక్క రకాన్ని (సాధారణంగా పాలరాయి లేదా గ్రానైట్) మరియు రంగును ఎంచుకోవడం.గ్రానైట్ బ్లాక్ను ఆ తర్వాత బెడ్రాక్ నుండి కట్ చేస్తారు.దీన్ని చేయడానికి మూడు మార్గాలు ఉన్నాయి.మొదటి పద్ధతి డ్రిల్లింగ్.ఈ పద్ధతిలో 1 in (2.54 cm) వేరుగా మరియు 20 ft (6.1 m) లోతులో ఉన్న గ్రానైట్లో నిలువు రంధ్రాలు ఉండే గాలికి సంబంధించిన డ్రిల్ని ఉపయోగిస్తారు.క్వారీ మెన్ 4 in (10.1 cm) పొడవాటి ఉక్కు బిట్లను ఉపయోగిస్తారు, అవి రాక్ యొక్క ప్రధాన భాగాన్ని కత్తిరించడానికి ఉక్కు పళ్ళను కలిగి ఉంటాయి.

జెట్ పియర్సింగ్ డ్రిల్లింగ్ కంటే చాలా వేగంగా ఉంటుంది, దాదాపు ఏడు రెట్లు ఎక్కువ.ఈ పద్ధతిలో, 16 ft (4.9 m) ఒక గంటలో త్రవ్వవచ్చు.ఈ ప్రక్రియ 2,800°F (1,537.8°C) జ్వాల రూపంలో ఒత్తిడి చేయబడిన హైడ్రోకార్బన్ ఇంధనం మరియు గాలి యొక్క మిశ్రమాన్ని బహిష్కరించడానికి బోలు స్టీల్ షాఫ్ట్తో కూడిన రాకెట్ మోటారును ఉపయోగిస్తుంది.ఈ జ్వాల ధ్వని కంటే ఐదు రెట్లు వేగాన్ని కలిగి ఉంటుంది మరియు గ్రానైట్లోకి 4 in (10.2 cm) కట్ చేస్తుంది.

మూడవ మార్గం అత్యంత ప్రభావవంతమైన పద్ధతి, నిశ్శబ్దమైనది మరియు దాదాపుగా వ్యర్థాలను ఉత్పత్తి చేయదు.వాటర్ జెట్ పియర్సింగ్ గ్రానైట్ను కత్తిరించడానికి నీటి ఒత్తిడిని ఉపయోగిస్తుంది.నీటి జెట్ కుట్లు, అల్పపీడనం మరియు అధిక పీడనం అనే రెండు వ్యవస్థలు ఉన్నాయి.రెండూ రెండు నీటి ప్రవాహాలను విడుదల చేస్తాయి, అయితే అల్ప పీడన వ్యవస్థ ప్రవాహాలు 1,400-1,800 psi కంటే తక్కువగా ఉంటాయి మరియు అధిక పీడన ప్రవాహాలు 40,000 psi కంటే తక్కువగా ఉంటాయి.జెట్ల నుండి నీరు తిరిగి ఉపయోగించబడుతుంది మరియు ఈ పద్ధతి తప్పులు మరియు వ్యర్థ పదార్థాలను తగ్గిస్తుంది.

- తదుపరి దశ క్వారీ బెడ్ నుండి బ్లాక్ను తీసివేయడం.కార్మికులు కార్బైడ్తో 1.5-1.88 in (3.81-4.78 సెం.మీ.) స్టీల్ బిట్స్తో కొనబడిన పెద్ద వాయు డ్రిల్లను తీసుకుంటారు మరియు గ్రానైట్ బ్లాక్లో అడ్డంగా డ్రిల్ చేస్తారు.వారు ఆ రంధ్రాలలో కాగితంతో చుట్టబడిన బ్లాస్టింగ్ ఛార్జీలను ఉంచుతారు.ఛార్జీలు సెట్ చేయబడిన తర్వాత, బ్లాక్ మిగిలిన రాక్ నుండి క్లీన్ బ్రేక్ చేస్తుంది.

- గ్రానైట్ దిమ్మెలు సాధారణంగా 3 ft (0.9 m) వెడల్పు, 3 ft (0.9 m) ఎత్తు మరియు 10 ft (3 m) పొడవు, 20,250 lb (9,185 kg) బరువు కలిగి ఉంటాయి.కార్మికులు బ్లాక్ చుట్టూ ఒక కేబుల్ను లూప్ చేస్తారు లేదా హుక్స్లను ఇరువైపులా డ్రిల్ చేసి, కేబుల్ను హుక్స్కు అటాచ్ చేస్తారు.రెండు విధాలుగా కేబుల్ గ్రానైట్ బ్లాక్ను పైకి లేపుతుంది మరియు హెడ్స్టోన్ తయారీదారుకి రవాణా చేసే ఫ్లాట్బెడ్ ట్రక్కుపైకి ఒక పెద్ద డెరిక్కు జోడించబడింది.క్వారీలు స్వతంత్రంగా యాజమాన్యంలో ఉంటాయి మరియు గ్రానైట్ను తయారీదారులకు విక్రయిస్తాయి, అయితే క్వారీలను కలిగి ఉన్న కొన్ని పెద్ద కంపెనీలు ఉన్నాయి.

- తయారీ గృహానికి చేరుకున్న తర్వాత, గ్రానైట్ స్లాబ్లను కన్వేయర్ బెల్ట్పై దించుతారు, అక్కడ వాటిని చిన్న స్లాబ్లుగా కట్ చేస్తారు.స్లాబ్లు సాధారణంగా 6, 8, 10, లేదా 12 in (వరుసగా 15.2, 20.3, 25, మరియు 30.4 సెం.మీ) మందంగా ఉంటాయి.ఈ దశ రోటరీ డైమండ్ రంపంతో చేయబడుతుంది.రంపానికి 5 ft (1.5 m) లేదా 11.6 ft (3.54 m) ఘన ఉక్కు డైమండ్ బ్లేడ్ అమర్చబడి ఉంటుంది.బ్లేడ్ సాధారణంగా 140-160 పారిశ్రామిక వజ్రాల విభాగాలను కలిగి ఉంటుంది మరియు సగటున 23-25 అడుగుల కట్ చేయగల సామర్థ్యాన్ని కలిగి ఉంటుంది.2(2.1-2.3 మీ2) ఒక గంట.

- కత్తిరించిన స్లాబ్లు వివిధ స్థాయిల గ్రిట్తో వివిధ రకాల తిరిగే తలల క్రింద (సాధారణంగా ఎనిమిది నుండి 13 వరకు) పంపబడతాయి.

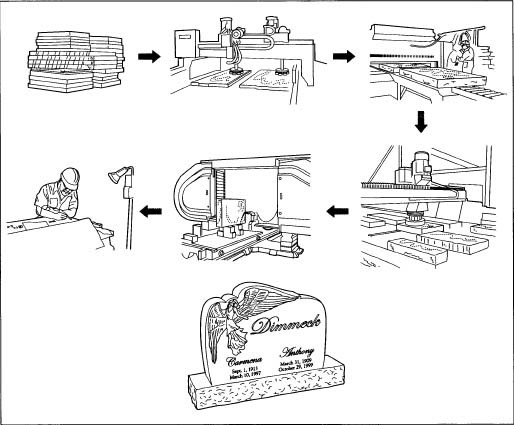

హెడ్స్టోన్ తయారీ.

అత్యంత రాపిడి నుండి తక్కువ వరకు.మొదటి కొన్ని తలలు కఠినమైన డైమండ్ గ్రిట్ను కలిగి ఉంటాయి, మధ్య తలలు సానబెట్టడానికి మరియు చివరి కొన్ని తలలు ఫీల్డ్ బఫర్ ప్యాడ్లతో అమర్చబడి ఉంటాయి.ఈ ప్యాడ్లలో నీరు మరియు అల్యూమినియం లేదా టిన్ ఆక్సైడ్ పౌడర్ రాయిని మృదువైన, నిగనిగలాడే ముగింపుకు మెరుగుపరుస్తాయి.

- పాలిష్ చేసిన స్లాబ్ కన్వేయర్ బెల్ట్తో పాటు హైడ్రాలిక్ బ్రేకర్కు తరలించబడుతుంది.బ్రేకర్లో కార్బైడ్ దంతాలు అమర్చబడి ఉంటాయి, ఇవి గ్రానైట్ స్లాబ్పై దాదాపు 5,000 psi హైడ్రాలిక్ ఒత్తిడిని కలిగి ఉంటాయి, ఇది రాయిని నిలువుగా కత్తిరించేలా చేస్తుంది.

- కత్తిరించిన రాయి తగిన ఆకృతిలో రూపొందించబడింది.ఇది ఉలి మరియు సుత్తితో చేతితో చేయబడుతుంది లేదా మరింత ఖచ్చితంగా బహుళ-బ్లేడ్ డైమండ్ రంపంతో చేయబడుతుంది.ఈ యంత్రాన్ని 30 బ్లేడ్ల వరకు పట్టుకునేలా సెట్ చేయవచ్చు, కానీ సాధారణంగా ఎనిమిది లేదా తొమ్మిది మాత్రమే లోడ్ చేయబడుతుంది.తొమ్మిది బ్లేడ్లతో అమర్చబడిన ఈ మల్టీ-బ్లేడ్ డైమండ్ రంపపు 27 అడుగులు కత్తిరించగలదు2(2.5 మీ2) ఒక గంట.

- రాయి యొక్క ఉపరితలాలు మళ్లీ పాలిష్ చేయబడతాయి.అత్యంత ఆటోమేటెడ్ ప్రక్రియలో, ఒకేసారి 64 ముక్కలను పాలిష్ చేయవచ్చు.

- నిలువు అంచులు ఉపరితల పాలిషర్ మాదిరిగానే ఆటోమేటెడ్ పాలిషింగ్ మెషీన్ ద్వారా పాలిష్ చేయబడతాయి.ఈ యంత్రం కఠినమైన గ్రిట్ హెడ్ని ఎంచుకుంటుంది మరియు రాయి యొక్క నిలువు అంచులలో పని చేస్తుంది.అంచులు మృదువైనంత వరకు యంత్రం ఇతర గ్రిట్ల ద్వారా పని చేస్తుంది.

- రేడియల్ అంచులు రెండు డైమండ్ గ్రైండింగ్ డ్రమ్లను ఉపయోగించి ఒకే సమయంలో నేల మరియు పాలిష్ చేయబడతాయి.ఒకదానిలో కఠినమైన గ్రిట్ డైమండ్ ఉంది మరియు రెండవది చక్కటి గ్రిట్ కలిగి ఉంటుంది.అప్పుడు రాయి యొక్క రేడియల్ అంచులు పాలిష్ చేయబడతాయి.

- క్లిష్టమైన రాతి ఆకారాలు అవసరమైతే, పాలిష్ చేసిన రాయి డైమండ్ వైర్ రంపానికి తరలించబడుతుంది.ఆపరేటర్ రంపాన్ని సర్దుబాటు చేసి, ఆకృతులను హెడ్స్టోన్లో చెక్కడానికి కంప్యూటర్ సాఫ్ట్వేర్ను ఉపయోగించే ప్రక్రియను ప్రారంభిస్తాడు.ఏదైనా చక్కటి చెక్కడం లేదా వివరాలు చేతితో పూర్తి చేయబడతాయి.

- హెడ్స్టోన్ పూర్తి చేయడానికి సిద్ధంగా ఉంది.రాక్ పిచింగ్ అనేది రాయి యొక్క బయటి అంచులను చేతితో చెక్కడం, మరింత నిర్వచించబడిన, వ్యక్తిగత ఆకృతిని ఇస్తుంది.

- ఇప్పుడు హెడ్స్టోన్ O పాలిష్ చేయబడి, ఆకృతిలో ఉంది, ఇది చెక్కడానికి సమయం.ఇసుక బ్లాస్టింగ్ సాధారణంగా ఉపయోగించబడుతుంది.హెడ్స్టోన్కు ద్రవ జిగురు వర్తించబడుతుంది.ఒక రబ్బరు స్టెన్సిల్ జిగురుపై వర్తించబడుతుంది మరియు ఆపై డిజైన్ యొక్క కార్బన్-బ్యాక్డ్ లేఅవుట్తో కప్పబడి ఉంటుంది.కార్బన్ డ్రాఫ్ట్స్మన్ తయారుచేసిన డిజైన్ను రబ్బరు స్టెన్సిల్పైకి బదిలీ చేస్తుంది.కార్మికుడు రాయిపై కావలసిన అక్షరాలు మరియు డిజైన్ లక్షణాలను కత్తిరించి, వాటిని ఇసుక బ్లాస్టింగ్కు గురిచేస్తాడు.ఇసుక బ్లాస్టింగ్ మానవీయంగా చేయబడుతుంది లేదా స్వయంచాలకంగా చేయబడుతుంది.ప్రక్రియ యొక్క ప్రమాదాల కారణంగా ఏదైనా పద్ధతి పరివేష్టిత ప్రదేశంలో చేయబడుతుంది.రాయి నుండి ప్రతిబింబించే గింజల నుండి రక్షించబడటానికి కార్మికుడు పూర్తిగా కప్పబడి ఉన్నాడు.కోర్సు కట్టింగ్ రాపిడి 100 psi శక్తితో ప్రయోగించబడుతుంది.డస్ట్ కలెక్టర్లు దుమ్మును సేకరించి, పునర్వినియోగం కోసం సేవ్ చేస్తాయి.

- ఏదైనా మిగిలిపోయిన స్టెన్సిల్ లేదా జిగురును వదిలించుకోవడానికి రాయిని అధిక పీడన ఆవిరితో స్ప్రే చేస్తారు.ఇది మళ్లీ పాలిష్ చేయబడి, దగ్గరగా తనిఖీ చేయబడుతుంది, ఆపై ముగింపును రక్షించడానికి సెల్లోఫేన్ లేదా భారీ కాగితంలో ప్యాక్ చేయబడుతుంది.ప్యాకేజీ డబ్బాల్లో ఉంచబడుతుంది మరియు కస్టమర్ లేదా అంత్యక్రియల డైరెక్టర్కు పంపబడుతుంది.

నాణ్యత నియంత్రణ

తయారీ ప్రక్రియ అంతటా నాణ్యత నియంత్రణ బలంగా అమలు చేయబడుతుంది.కఠినమైన గ్రానైట్ యొక్క ప్రతి స్లాబ్ రంగు అనుగుణ్యత కోసం తనిఖీ చేయబడుతుంది.ప్రతి పాలిషింగ్ దశ తర్వాత, తల రాయి లోపాల కోసం పరిశీలించబడుతుంది.చిప్ లేదా స్క్రాచ్ యొక్క మొదటి సంకేతం వద్ద, రాయి లైన్ నుండి తీసివేయబడుతుంది.

ఉపఉత్పత్తులు/వ్యర్థాలు

క్వారీలో ఉపయోగించే కట్టింగ్ ప్రక్రియపై ఆధారపడి, వ్యర్థాలు మారుతూ ఉంటాయి.డ్రిల్లింగ్ అనేది క్వారీకి అతి తక్కువ ఖచ్చితమైన పద్ధతి, తద్వారా ఎక్కువ వ్యర్థాలను ఉత్పత్తి చేస్తుంది.వాటర్ జెట్ పద్ధతి తక్కువ మొత్తంలో శబ్ద కాలుష్యం మరియు ధూళిని ఉత్పత్తి చేస్తుంది.ఇది ఇతర ప్రక్రియల కంటే ఎక్కువ ఇంధన సామర్థ్యాన్ని కలిగి ఉంటుంది మరియు నీటిని రీసైకిల్ చేయడానికి వీలు కల్పిస్తుంది.ఇసుక బ్లాస్టింగ్లో తక్కువ వ్యర్థాలు కూడా ఉంటాయి, ఎందుకంటే ఇసుక రేణువులను సేకరించి తిరిగి వాడతారు.తయారీ నుండి ఏదైనా లోపభూయిష్ట గ్రానైట్ రాళ్ళు సాధారణంగా ఇతర తయారీ కంపెనీలకు విక్రయించబడతాయి లేదా విదేశాలకు ఎగుమతి చేయబడతాయి.ఇతర నాసిరకం రాళ్లు విస్మరించబడతాయి.

భవిష్యత్తు

హెడ్స్టోన్లపై డిజైన్లను చెక్కడానికి వినూత్న సాఫ్ట్వేర్ను ఉపయోగించే అనేక కొత్త పద్ధతులు ఉన్నాయి.లేజర్ ఎచింగ్ అనేది లేజర్ పుంజం ఉపయోగించి హెడ్స్టోన్పై చిత్రాలు మరియు మరింత క్లిష్టమైన డిజైన్లను ఉంచడానికి అనుమతించే రాబోయే అభివృద్ధి.లేజర్ నుండి వచ్చే వేడి గ్రానైట్ ఉపరితలంపై స్ఫటికాలను పాప్ చేస్తుంది, దీని ఫలితంగా ఎత్తైన, లేత-రంగు చెక్కడం జరుగుతుంది.

గ్రానైట్ క్షీణత సమీప భవిష్యత్తులో ఊహించలేము.క్వారీలు తవ్వినందున, కొత్త వనరులు అభివృద్ధి చెందుతాయి.ఒక సమయంలో ఎగుమతి చేయగల గ్రానైట్ మొత్తాన్ని పరిమితం చేసే అనేక నిబంధనలు ఉన్నాయి.చనిపోయినవారి పారవేయడం యొక్క ప్రత్యామ్నాయ పద్ధతులు కూడా హెడ్స్టోన్స్ ఉత్పత్తిని పరిమితం చేసే కారకాలు.

పోస్ట్ సమయం: జనవరి-05-2021